在工业加工过程中,切削液、脱脂液等工业用液(切削液 / 清洗液 / 磨削液)会逐渐混入浮油、金属微粒及固体杂质,导致液体性能下降、稳定性变差,并加速腐败变质,影响加工质量和设备运行。

SMT 500V 油水分离机可有效去除工业用液(切削液 / 清洗液 / 磨削液)中的浮油与杂质,延长液体使用寿命,降低维护与更换成本。

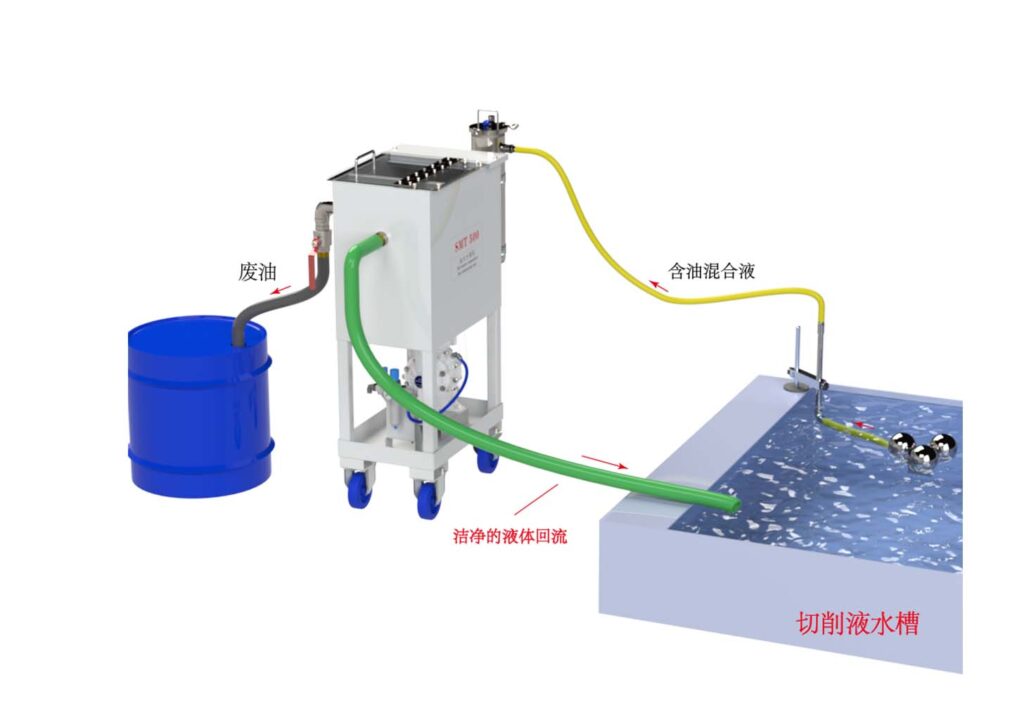

油水混合液通过泵送系统进入 SMT 500C 设备内部,在预处理及聚结分离单元中完成油水分离。

分离后的油相在浮力作用下持续上浮并被收集,净化后的液体回流至系统,实现连续在线运行。

切削液中经常混入浮油、杂质及铁屑,长期不进行处理,其使用寿命和工作效率会大大降低,从而影响加工设备的正常高效工作。同时,切削液被封闭的油层覆盖,易滋生厌氧菌,会造成切削液失效。故而,定期持续的去除切削液中的油污、杂质及铁屑,既能较好的保持切削液的使用性能,又能将切削液使用寿命延长到原来的很多倍;从而为用户降低切削液使用成本,提高加工刀具的使用寿命和加工精度,节约生产设备维护和运作成本。

设备内部设置高效聚结介质,使分散的微小油滴相互接触并逐渐聚集成较大油滴。

随着油滴体积增大,其浮力显著增强,可快速上浮并实现稳定、高效的油水分离。

高亲油性结构设计,用于促使微小油滴聚集并形成可分离的大

油滴。

| 油滴上浮75mm (3英寸)所需的时间 | |

|---|---|

| 油滴的尺寸(微米) | 上浮时间 |

| 300 | 12秒 |

| 150 | 42秒 |

| 60 | 4分钟12秒 |

| 30 | 17分钟24秒 |

| 15 | 1小时8分钟54秒 |

| 5 | 10小时2分钟9秒 |

油滴尺寸的重要性在左边的表格中显而易见。斯托克定律(Stoke’s Law)的公式中也强调了给定尺寸对于油滴最终上浮速度的重要性:

V= (2gr ) (Δd) / 9μ

g:重力加速度常数

r:油滴半径

Δd:水和油的差异

μ:水的粘度

注意:V与液滴半径的平方成正比增加!

配套可选安装:F R I E S S 磁性过滤器 F M F 2 4 0

FRIESS磁性过滤系统 FMF 240/1——去除冷却液、切削液、磨削油和其它工艺流体中的污染颗粒物, 简单易用、工作高效、性能可靠。

切削液净化机的作用主要是用于净化和循环利用金属加工过程中使用的切削液,其主要功能包括: